半导体工厂通过工艺真空(PVAC)处理方案将计划外维护减少95%以上,每年节省$85,700

背景

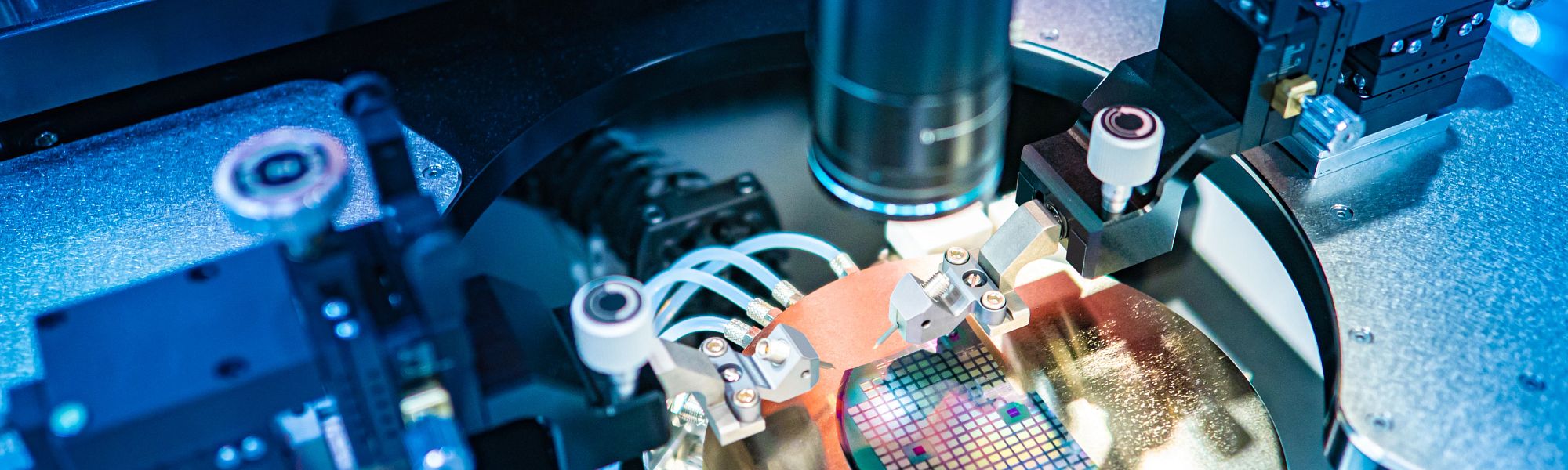

一家美国半导体工厂在其液环工艺真空(PVAC)系统的运行和维护方面长期面临挑战,其中主要是微生物积垢问题。具体来说,该工厂的生物膜中含有高浓度的铁,这是一种腐蚀产物。

这种积垢影响了传热效率和系统性能,并且需要对热交换器进行频繁的计划外维护和清洗。维护的频率从每半年一次到每季度一次不等,有时甚至是每月一次。客户将该问题反映给他们的纳尔科团队。

根源分析

通过与客户一起进行现场分析,纳尔科团队发现热交换器中存在大量粘泥形成细菌,这是由装置内部的矿物油引起的,而矿物油是在制造时加入的,目的是用于运输过程中的腐蚀保护。

考虑到工厂生产需求,新的PVAC装置被迅速启用,来不及去除油污或清洁内部表面。一旦被油污染的装置启动并运行,各个工作阶段的压缩步骤就逐渐将油污扩散到了整个装置。这使得铸铁外壳的表面也沾染了油污。油污会沉积在整个装置中,导致细菌生长,因为油/水界面是细菌生长的绝佳起点。

另一个促成因素是PVAC装置之间缺乏轮换。工厂往往拥有多台PVAC装置,但同一时间可能只需要一台装置运行。由于没有流动,这段停机时间会加速细菌在交换器中的积聚——微生物生长喜欢死水环境。

最后,该团队确认了对系统冶金的全面了解。尽管生物膜中含有大量的铁,但任何化学腐蚀防护方案都必须确保所有浸湿的金属都得到保护。系统中的铁含量有时高达30 ppm,导致系统中的水偶尔会变成红色。

解决方案

纳尔科在其解决方案的开发过程中往往会采用机械/运行/化学相结合的综合方法。以下是为解决这些问题并防止将来再次发生而采取的具体步骤。

机械/运行

- 在新PVAC装置上线之前对其进行清洗,以去除所有残留矿物油

- 客户员工接受了四小时的培训,学习如何正确维护PVAC设备

- PVAC装置的最长运行时间设定为一周,以保证适当的设备轮换

- 通过基于ECOLAB3D™技术的服务情报,对所有PVAC装置的运行性能进行监测。系统数据帮助工厂人员确定装置的性能是否符合规格要求以及是否需要采取额外的纠正措施。

化学:微生物控制

解决微生物积垢是团队的首要任务。纳尔科的Selecticide™测试帮助团队选择了一种具有最高潜在效力和最小运营风险的杀菌剂。该测试可比较不同杀菌剂在特定应用的系统水样中的性能,并评估每个样品中微生物减少的数量。因此,该测试可通过指示适合特定系统的杀菌剂和最佳剂量范围,来避免凭空猜测。

化学:腐蚀控制

为了最大程度地减少铁的腐蚀,方案中加入了一种腐蚀控制化学制剂。

成果

每次调整方案,都会对交换器进行检查。在两年的时间里,总共拆解了八次热交换器,每次都显示生物膜在逐渐减少。

在实施纳尔科解决方案之前,清洗频率从每月一次到每季度、每半年一次不等。如今,该工厂已经保持了21年无热交换器清洗导致计划外停机的记录,而且这一记录仍在持续刷新。清洗频率的减少帮助工厂每年节省了$42,850的人工成本,以及每年$42,850的化学清洗费用。

此外,系统水中的铁含量降低了97%,从以前最高30 ppm(表明存在强烈腐蚀)降至0.02-0.8 ppm。增强的腐蚀防护能力有助于客户最大限度地延长正常运行时间,并达到制造商对每台PVAC装置的预计资产寿命。

尽管本案例详细介绍了每年节省的成本,但还必须指出通过保持这些成果所实现的增强价值:通过持续的支持和21年无计划外清洗,客户节省的成本合计已达180万美元。

_

每年节省量

-

盈利性

每年42,850美元*清洗人工成本节省

-

成本

每年42,850美元*化学清洗成本节省

-

资产

97%*系统水中铁含量降低

-

创造的总价值:

每年85,700美元

*客户提供的数据